Las principales aplicaciones de esta investigación están relacionadas con los sectores de la aeronáutica, la ingeniería aeroespacial y la seguridad e ingeniería civil, ámbitos en los que resulta esencial el desarrollo de nuevos materiales que permitan construir estructuras de protección ligeras, portátiles y que puedan ser reparadas en servicio

Científicos de la Universidad Carlos III de Madrid (UC3M) y del Instituto IMDEA Materiales han desarrollado una nueva técnica experimental en ensayos de fragmentación para evaluar la capacidad de absorción de energía frente a impacto de estructuras metálicas fabricadas mediante impresión 3D. Esta técnica, más flexible, sencilla y rápida que otras utilizadas en la actualidad, permite comprobar el rendimiento mecánico de estos materiales como estructuras de protección.

Las principales aplicaciones de esta investigación están relacionadas con los sectores de la aeronáutica, la ingeniería aeroespacial y la seguridad e ingeniería civil, ámbitos en los que resulta esencial el desarrollo de nuevos materiales que permitan construir estructuras de protección ligeras, portátiles y que puedan ser reparadas en servicio, y que a su vez muestren capacidad para absorber energía frente a un impacto. Por ejemplo, frente a la colisión de un pájaro con una aeronave, en choques accidentales entre vehículos automóviles o en explosiones que puedan ocurrir en ataques a edificios gubernamentales e infraestructuras críticas, como las centrales nucleares, indican los investigadores.

“La idea es poder fabricar estructuras de protección con impresión 3D para reducir su coste, minimizar residuos, personalizar su diseño y deslocalizar su fabricación, dado que se podría realizar in-situ, lo que sería una gran ventaja sobre todo para aplicaciones aeroespaciales y de defensa”, explica Juan Carlos Nieto Fuentes, investigador Marie Curie CONEX-Plus (GA 801538) del Dpto. de Mecánica de Medios Continuos y Teoría de Estructuras de la UC3M, que ha publicado recientemente este trabajo en el Journal of the Mechanics and Physics of Solids.

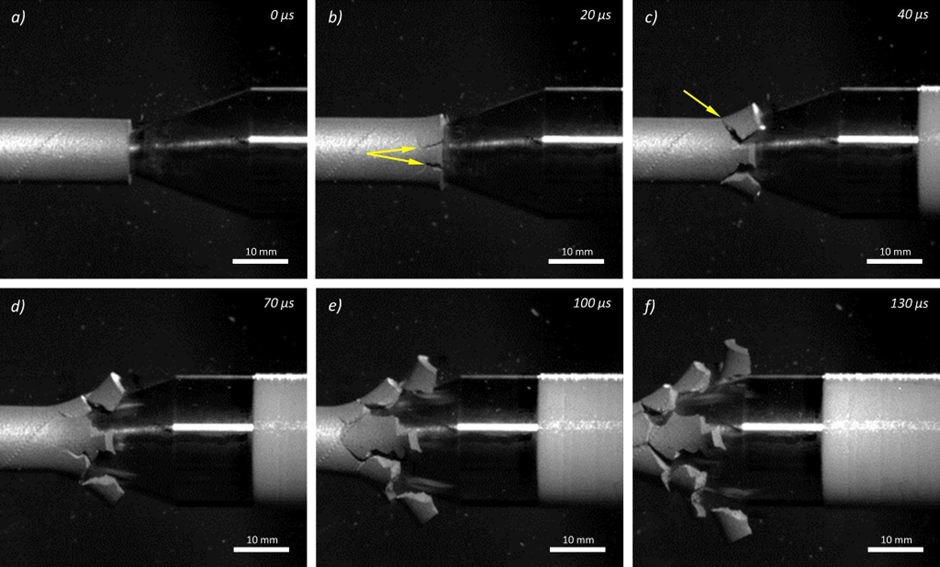

Secuencia de fotogramas extraídos de una grabación en cámara de alta velocidad del impacto del proyectil en el tubo realizado durante los experimentos./ UC3M.

“El artículo presenta una nueva técnica experimental puesta en marcha en el Laboratorio de Impacto de la UC3M donde realizamos ensayos de fragmentación a velocidades de impacto de hasta 400 metros por segundo”, explica otro de los autores, José Antonio Rodríguez Martínez, profesor titular del mismo departamento de la UC3M y que ha desarrollado esta investigación en el marco de PURPOSE, un proyecto ERC Starting Grant (GA 758056) de la Unión Europea.

Los investigadores han filmado estos ensayos con dos cámaras de alta velocidad y también han realizado tomografías de rayos X de las estructuras del material impreso, antes y después de ser ensayadas, con la colaboración de colegas del Instituto IMDEA Materiales, que han realizado la caracterización microestructural de las muestras. “En concreto, hemos determinado la distribución en forma y tamaño de los poros resultantes del proceso de impresión y hemos investigado su efecto en la formación y propagación de grietas, y de esta manera en la capacidad de absorción de energía de la estructura”, indica el investigador Federico Sket, de IMDEA Materiales, que ha participado en este estudio desde este instituto de investigación junto a su colega Jonathan Espinoza, personal de apoyo

al investigador.

Los experimentos de fragmentación se llevaron a cabo en el Laboratorio de Impacto de la UC3M utilizando un cañón de gas impulsado por helio. En concreto, los investigadores lanzaron un proyectil circular de punta cónica de unos 150 gramos de peso que impactó en un tubo de pared delgada a velocidades que oscilan entre los 200 y los 400 metros por segundo (entre 720 y 1.440 km/h). En este caso, el diámetro del proyectil es mayor que el diámetro del tubo, que se expande radialmente a medida que el proyectil avanza, hasta que se forman múltiples fracturas que dan lugar a la fragmentación de la muestra.

“La técnica es más sencilla, rápida de utilizar, flexible y tiene un coste de operación menor que los sistemas que utilizan explosivos o sistemas electromagnéticos. Nuestro dispositivo, además, permite realizar más experimentos en menos tiempo y así obtener un número de ensayos que proporcione resultados estadísticamente significativos”, explican Sergio Puerta y David Pedroche, técnicos de Laboratorio del Dpto. de Mecánica de Medios Continuos y Teoría de Estructuras de la UC3M, quienes han participado en la realización de los experimentos.

Los investigadores indican que se trata de una metodología pionera y esperan sentar las bases de un protocolo que permita determinar de manera sistemática si una estructura impresa es apta para absorber energía frente a impacto, en función de la caracterización de su microestructura porosa y su correlación con los mecanismos de fragmentación. “Esta técnica nos dirá, en definitiva, si la impresión 3D de metales es una técnica viable para construir estructuras de protección”, señala José Antonio Rodríguez Martínez. “En EEUU ya existen programas específicos impulsados por el Departamento de Defensa y el Departamento de Energía para financiar esta línea de investigación, así que esperamos que la Unión Europea y el Gobierno de España desarrolle también visión a largo plazo que permita llevar la investigación fundamental que realizamos a la práctica ingenieril”, concluye.

Referencia bibliográfica: J.C. Nieto-Fuentes, J. Espinoza, F. Sket, J.A. Rodríguez-Martínez (2023). High-velocity impact fragmentation of additively-manufactured metallic tubes. Journal of the Mechanics and Physics of Solids, Volume 174, 105248, ISSN 0022-5096, https://doi.org/10.1016/j.jmps.2023.105248.